隨著移動(dòng)互聯(lián)網(wǎng)技術(shù)的迅猛發(fā)展和智能終端的普及,2013年中國(guó)企業(yè)級(jí)移動(dòng)信息化軟件市場(chǎng)迎來了重要的發(fā)展機(jī)遇。其中,網(wǎng)絡(luò)與信息安全軟件開發(fā)作為核心領(lǐng)域之一,不僅關(guān)系到企業(yè)數(shù)據(jù)的保護(hù),也直接影響著移動(dòng)信息化的整體推進(jìn)。本報(bào)告基于中國(guó)軟件網(wǎng)發(fā)布的權(quán)威數(shù)據(jù),對(duì)2013年中國(guó)企業(yè)級(jí)移動(dòng)信息化軟件,特別是網(wǎng)絡(luò)與信息安全軟件開發(fā)的關(guān)鍵趨勢(shì)、市場(chǎng)現(xiàn)狀和未來挑戰(zhàn)進(jìn)行了系統(tǒng)分析。

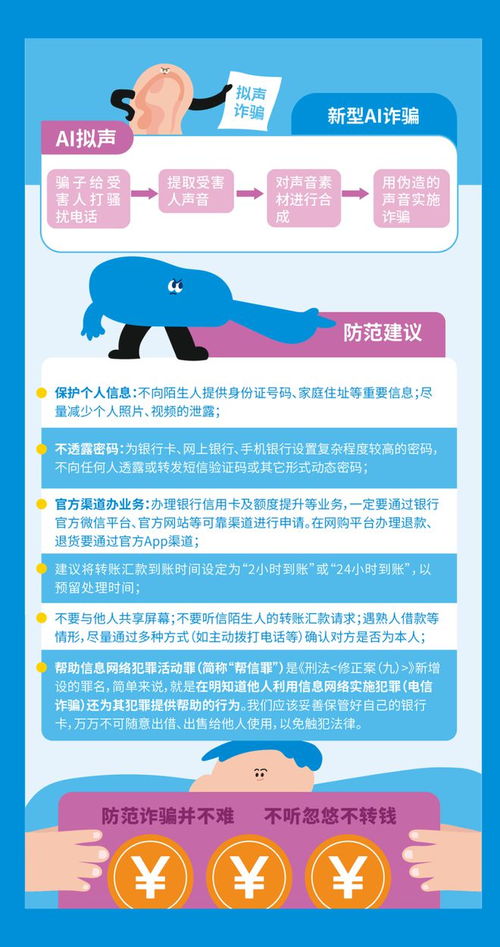

從市場(chǎng)背景來看,2013年是中國(guó)移動(dòng)信息化加速落地的一年。企業(yè)級(jí)應(yīng)用逐步從傳統(tǒng)PC端向移動(dòng)端遷移,帶來了BYOD(自帶設(shè)備辦公)等新型工作模式。這種轉(zhuǎn)變雖提高了工作效率,但也暴露了諸多安全隱患,如數(shù)據(jù)泄露、惡意攻擊和終端管理難題。因此,網(wǎng)絡(luò)與信息安全軟件開發(fā)成為企業(yè)級(jí)移動(dòng)信息化建設(shè)的重中之重。

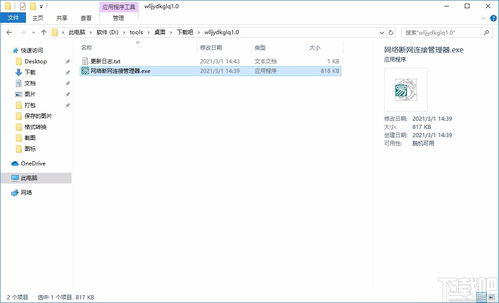

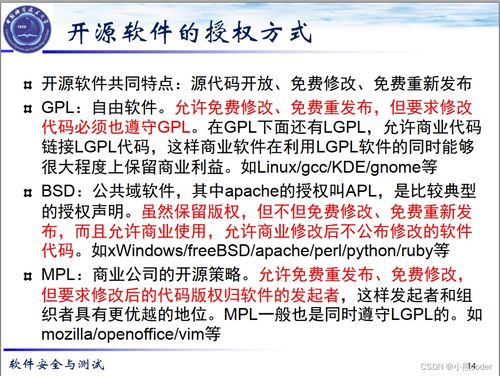

在技術(shù)發(fā)展方面,2013年的網(wǎng)絡(luò)與信息安全軟件重點(diǎn)聚焦于移動(dòng)設(shè)備管理(MDM)、移動(dòng)應(yīng)用管理(MAM)和數(shù)據(jù)加密技術(shù)。MDM系統(tǒng)幫助企業(yè)實(shí)現(xiàn)對(duì)員工移動(dòng)設(shè)備的集中管控,包括遠(yuǎn)程鎖定和數(shù)據(jù)擦除;MAM則確保企業(yè)應(yīng)用的安全分發(fā)和使用。隨著云計(jì)算和物聯(lián)網(wǎng)技術(shù)的興起,安全軟件開始整合云安全解決方案,以應(yīng)對(duì)分布式環(huán)境下的威脅。

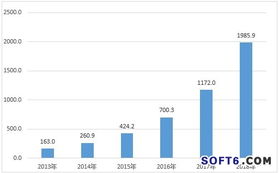

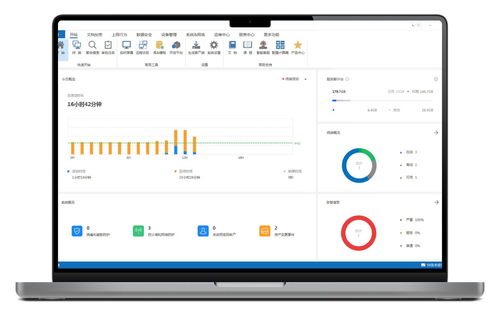

市場(chǎng)數(shù)據(jù)表明,2013年中國(guó)網(wǎng)絡(luò)與信息安全軟件市場(chǎng)規(guī)模同比增長(zhǎng)超過30%,主要驅(qū)動(dòng)力來自金融、政府和醫(yī)療等行業(yè)的需求。企業(yè)對(duì)合規(guī)性和數(shù)據(jù)保護(hù)的要求日益嚴(yán)格,推動(dòng)了定制化安全解決方案的開發(fā)。例如,金融機(jī)構(gòu)在移動(dòng)支付和移動(dòng)銀行應(yīng)用中,大量采用身份認(rèn)證和傳輸加密技術(shù),以防范網(wǎng)絡(luò)釣魚和中間人攻擊。

發(fā)展中也面臨諸多挑戰(zhàn)。技術(shù)碎片化導(dǎo)致安全標(biāo)準(zhǔn)不統(tǒng)一,不同操作系統(tǒng)(如iOS和Android)的安全機(jī)制差異較大,增加了開發(fā)難度。用戶安全意識(shí)薄弱和人才短缺問題也制約了行業(yè)的快速成長(zhǎng)。隨著5G和人工智能技術(shù)的演進(jìn),網(wǎng)絡(luò)與信息安全軟件將向智能化、自適應(yīng)方向發(fā)展,強(qiáng)調(diào)實(shí)時(shí)威脅檢測(cè)和主動(dòng)防御能力。

2013年是中國(guó)企業(yè)級(jí)移動(dòng)信息化軟件,尤其是網(wǎng)絡(luò)與信息安全軟件開發(fā)的關(guān)鍵年份。它奠定了后續(xù)發(fā)展的基礎(chǔ),并提醒我們:在享受移動(dòng)化便利的必須將安全置于首位。企業(yè)應(yīng)加強(qiáng)與軟件供應(yīng)商的合作,推動(dòng)技術(shù)標(biāo)準(zhǔn)化和人才培養(yǎng),以構(gòu)建更穩(wěn)固的移動(dòng)信息化生態(tài)系統(tǒng)。